快速原型设计加速汽车创新

汽车原型是验证概念、验证功能、验证工程和评估制造可行性的一种快速有效的方法。原型将帮助设计团队弄清楚如何使新设计对消费者有吸引力并证明其价值,以及如何更快、更有效地与利益相关者和项目团队交流想法和迭代设计。原型设计在创新驱动的汽车行业中发挥着关键作用,并加速了汽车行业的发展。

Brightstar 快速原型制作的技术优势可帮助您快速实现创新

Brightstar 在汽车原型制造和零件以及定制摩托车零件 制造方面拥有丰富的经验。凭借我们自己的工厂的广泛网络和与中国快速成型工厂的牢固合作伙伴关系,遵守 ISO 9001:2015 和 IATF 16949 认证标准,它可以高效交付复杂和高质量的零件。我们擅长各种类型的快速成型技术,包括CNC高精度加工、3D快速打印快速成型、钣金、真空铸造、快速工具和快速注塑成型。我们为汽车行业提供全面、快速的定制服务。在整个汽车设计和开发过程中,我们与您密切合作。选择 Brightstar,您将找到最符合您的需求和产品定义的原型制造商。

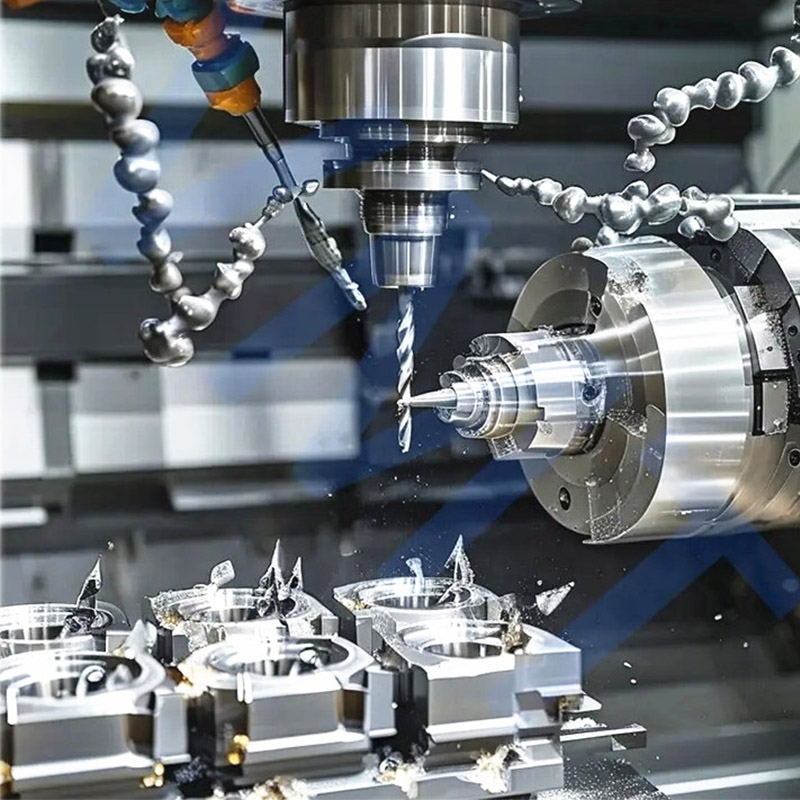

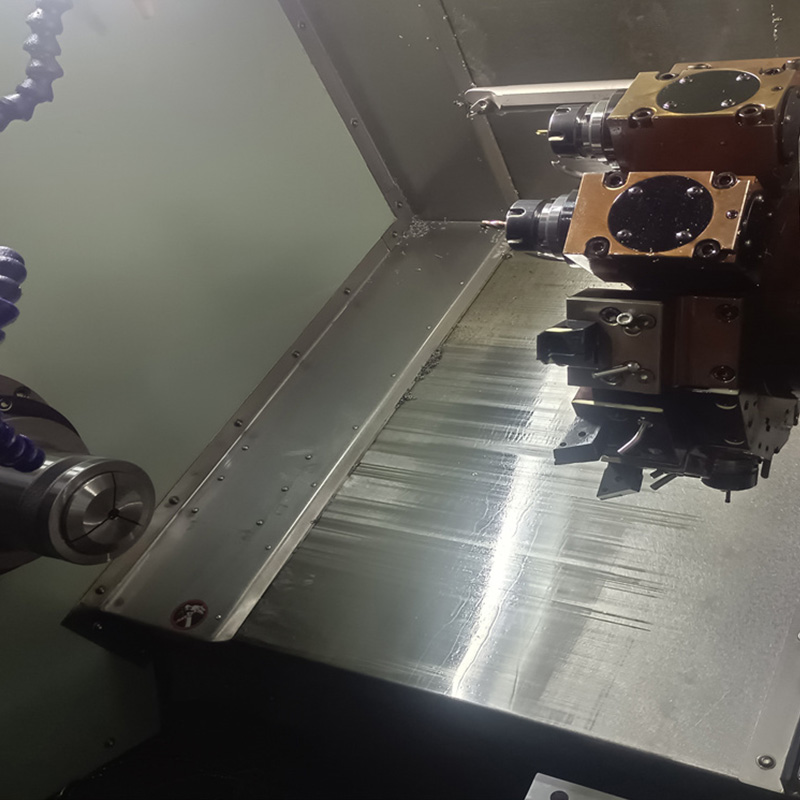

CNC 加工

Brightstar 使用先进的 5 轴机器为定制金属和塑料零件提供 24/7 精密 CNC 加工,可以制造 100 多种金属材料,特别是加工铝越来越多用于汽车行业、铝零件的精密铣削和精密车削。服务包括具有紧密公差和高标准的铣削和车削。这是满足复杂形状和精密公差制造需求的理想方式。

3D 打印:

也称为增材制造,是一种通过逐层堆叠材料来构建 3D 对象的技术。3D 打印提供了极高的设计灵活性,可以快速制造复杂的几何形状,适用于原型制作和小批量生产。在 Brightstar,我们提供 SLM、SLA、SLS 快速打印服务,广泛的材料选择和完善的表面处理服务,可以在几天内可靠地交付客户所需的零件。

钣金制造:

涉及使用钣金材料制造零件的过程,包括切割、弯曲、焊接和其他步骤。这种方法适用于制造需要一定强度和形状的金属零件。在 Brightstar,我们为可制造性 (DFM) 反馈提供 3D 可视化设计,并提供制造建议。我们的钣金项目高达 1000+/月

真空铸造:

真空铸造工艺使用硅胶模具生产聚氨酯铸件。它适用于快速原型制作和小批量生产,价格实惠。在 Brightstar,真空铸造,10 天或更短的时间内小批量全球交付

快速模具制作和经济高效的快速注塑成型

Brightstar 在铝和钢的快速模具以及塑料注射成型方面拥有多年的经验。铝模具可以提供具有成本效益的工具并加快制造周期。我们拥有大约 200 种不同的热塑性树脂,并提供各种制造解决方案和工程建议。

汽车快速原型制造的几个重要阶段

在汽车设计和开发的整个周期中,汽车原型制作贯穿于汽车设计和开发的整个阶段。通过汽车原型设计,制造商可以在实际生产之前快速迭代设计、优化性能并解决潜在问题。原型制作使按需生产和定制汽车零件成为可能,这对于汽车行业的创新和个性化选择非常有价值。

概念原型、舞台、概念车和原型

设计师手工构建模型,使用逆向工程技术扫描模型以获得 CAD 模型,然后使用数字建模探索不同的设计方向并优化设计。之后,设计师和工程师使用 CAD 软件创建更详细的设计。将设计概念转化为模型,以证明产品概念化的可行性。通过反复迭代和改进,这个想法最终变成了想要的物理模型。手工模型在早期概念探索中非常有用,快速原型制作技术使设计师和工程师能够创建使用传统制造方法难以或不可能实现的复杂几何形状。这种设计自由度促进了创新,并允许快速迭代新的设计概念。

原型(或“mule”)阶段

在这个阶段,工程师们创建了一系列汽车的功能原型,用于验证各种部件在太空中的配合情况,并确保设计的结构尺寸合理且易于安装。通过这些原型,工程师可以实际观察和测试组件之间的交互,综合评估设计方案的可行性、材料选择、耐用性、公差范围、装配工艺、机械操作和生产的可制造性,从而在产品开发初期快速识别和解决潜在问题。

工程验证

在这个阶段,构建工程原型至关重要,它结合了工程和设计以准确表示最终产品。在此过程中,将进行进一步的空气动力学测试、人体工程学、机械性能、热性能、电气性能以及产品寿命和安全标准测试。工程测试原型允许根据实际测试和反馈对设计进行快速迭代,以满足所需的性能、验证、测试、认证和质量要求。同时,原型车在真实环境中运行,以测试其安全性和稳定性。

小批量试制

这是开始大规模生产之前的最后阶段。小批量试制验证制造过程,发现可能的生产问题并确定最具成本效益的制造过程。

Clinic with Innovative Approach to Treatment

汽车制造商

OEM 汽车零部件工厂

OEM 汽车组装厂

OEM 设计工作室

独立 OEM 汽车零部件制造商

1 级和 2 级供应商

自动驾驶技术公司

替换汽车零部件制造商

工业重型设备制造商

农林设备制造商

我们的患者怎么说

您将找出最符合您的需求和您的产品定义的工艺。

Brightstar 在汽车行业的制造能力我们在汽车行业的各个方面都发挥着重要作用: