医疗器械原型制作和按需制造的重要性

原型制造和快速制造在医疗设备领域起着至关重要的作用。它们不仅加快了产品开发从概念到商业化的步伐,还允许制造商在早期阶段验证和迭代设计,以确保产品适合用途解决方案和行业标准。这种方法有助于降低研发成本并提高生产效率,同时使制造商能够收集有价值的用户反馈并进行调整以优化最终产品,使他们能够快速进入实验室或临床试验,并最终更快地进入市场。此外,快速原型设计支持个性化和定制产品的开发,以满足特定患者群体的需求,促进医疗创新,并改善患者的治疗结果。

Brightstar 快速原型制造和按需制造服务

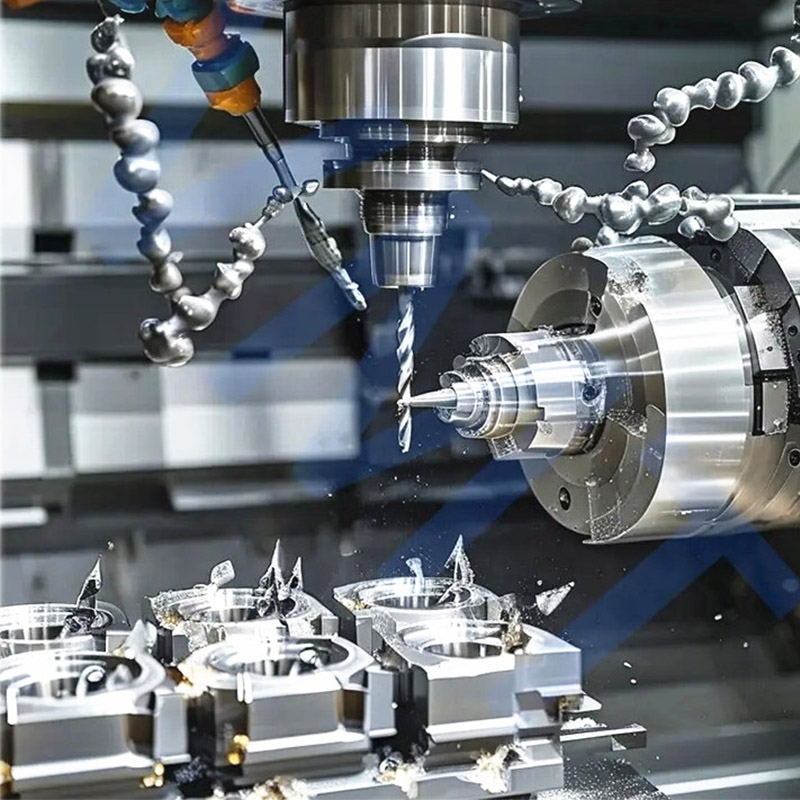

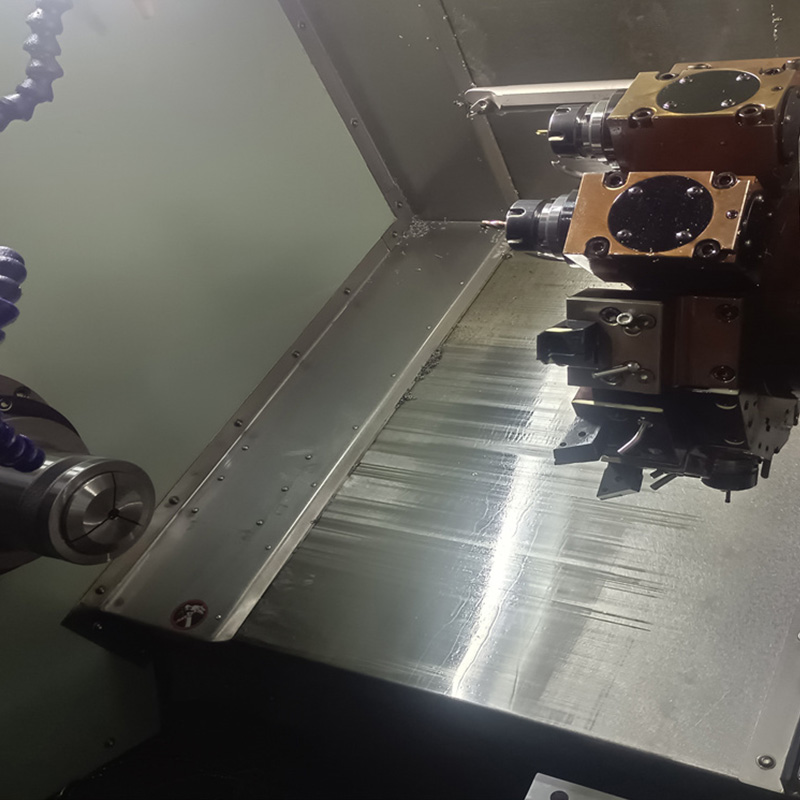

Brightstar 作为中国专业的医疗器械原型制作公司之一,凭借在医疗器械领域多年的原型制作和制造经验,采用先进的快速原型制作技术和数字化制造工艺,为医疗器械行业提供高性能的原型和组件。专注于医疗器械原型的生产,从简单到复杂的医疗器械、医疗器械组件,从早期原型到最终零件,Brightstar 先进的制造技术和质量控制团队致力于为各种医疗器械提供终极解决方案。通过其在医疗器械原型领域的专业知识和创新能力,Brightstar 确保从设计到生产的每一个环节都符合医疗行业的严格要求。

我们可以制造哪些医疗零件?医疗器械行业的 Brightstar 快速原型制作案例

医疗和保健行业需要由各种材料制成的各种零件和原型。这些部件包括预计会与人体接触的部件,以及医疗专业人员使用的机械和设备中的部件。典型要求包括: 关键部件和组件的严格公差 生物相容性、无毒或可灭菌的材料 通过机器内检测和/或 CMM 进行质量控制

我们可以制作什么样的医疗零件

诊断和成像设备:

包括 MRI 和 X 射线组件、诊断设备、超声设备等,用于医学图像采集和疾病诊断。

治疗设备:

涵盖手术器械、手术工具、放射治疗设备、物理治疗设备等,用于执行治疗程序。

监测和生命支持设备:

包括心率监测器、呼吸机、输液泵、监测器等,用于监测患者的生命体征并提供必要的生命支持。

康复和辅助器具:

包括假肢、矫形器、轮椅、康复训练设备等,用于帮助患者恢复身体机能或提高生活质量。

实验室和临床分析设备:

包括血液分析仪、生化分析仪、微生物培养设备、基因测序设备等,用于临床样本的分析和研究。

概念验证和设计阶段:

概念验证:在这个阶段,通过构建概念验证原型来建立产品的基本功能和可行性,以确保产品理念在技术和理论上都是可行的。

视觉演示:通过视觉模型与利益相关者交流设计意图,并收集反馈以迭代和改进设计。

原型开发和测试阶段:

功能原型设计:开发功能原型以测试产品的形状、装配和功能,迭代设计以优化产品性能,并在产品开发的早期发现和解决问题。

工程验证:创建工程原型以验证设计、工程和可制造性,确保产品在技术层面的可行性,并在批量生产前发现潜在的制造问题。

中试生产和市场准备阶段:

试生产:通过快速制造和小批量生产弥合原型和批量生产之间的差距,以确保产品能够快速、经济地进入市场。

市场准备:在此阶段,产品已准备好进入市场,包括最终质量控制、监管审批、营销和分销策略实施。

Clinic with Innovative Approach to Treatment

汽车制造商

OEM 汽车零部件工厂

OEM 汽车组装厂

OEM 设计工作室

独立 OEM 汽车零部件制造商

1 级和 2 级供应商

自动驾驶技术公司

替换汽车零部件制造商

工业重型设备制造商

农林设备制造商

我们的患者怎么说

您将找出最符合您的需求和您的产品定义的工艺。

Brightstar 在汽车行业的制造能力我们在汽车行业的各个方面都发挥着重要作用: